PP管材軸向應力分化現象剖析

PP管材軸向應力分化現象剖析

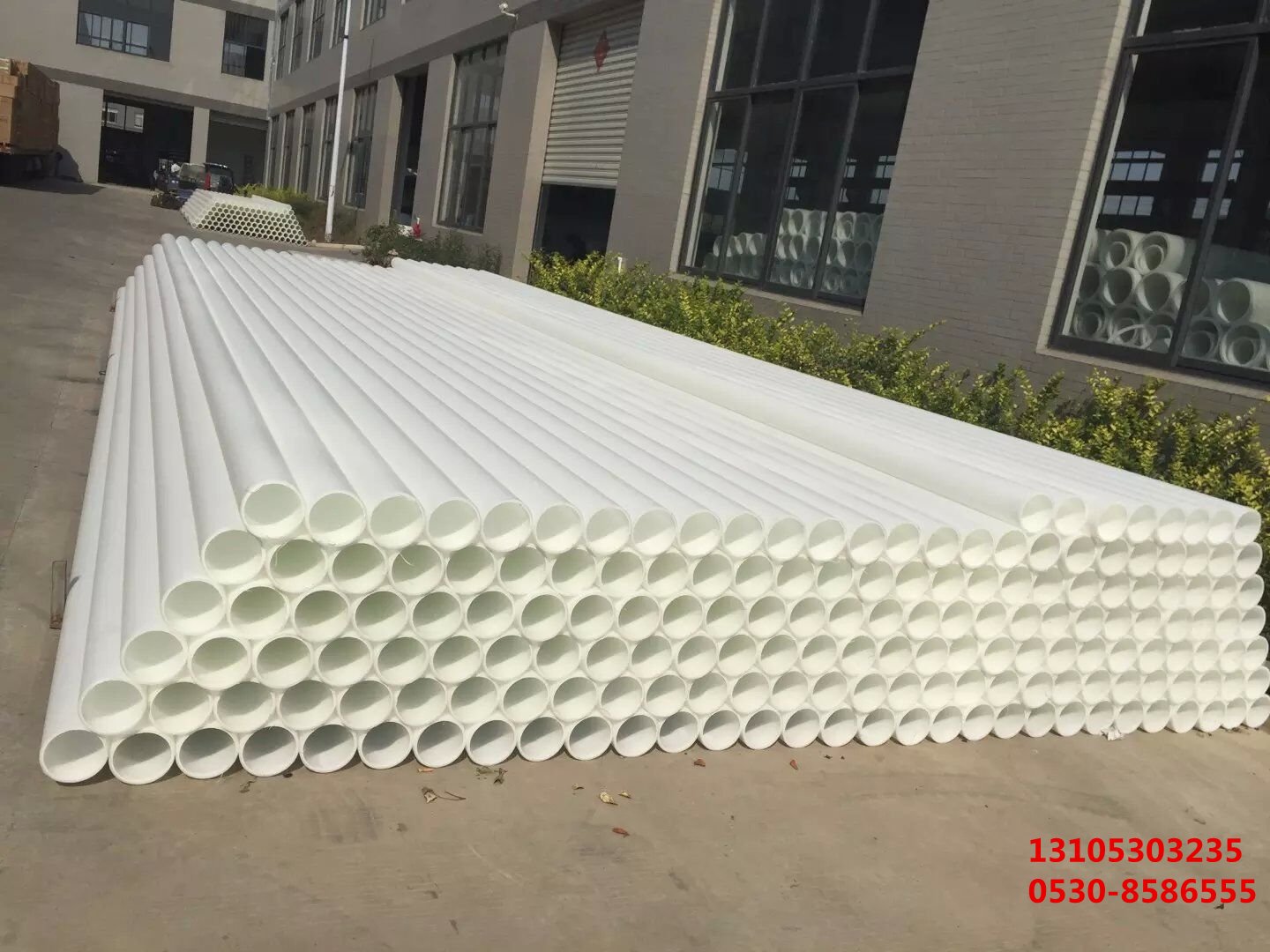

在現代工業及建筑***域的流體輸送系統中,PP管材憑借其耐腐蝕、衛生環保、安裝便捷等諸多***勢,占據著重要地位。然而,在實際應用場景中,PP管材的軸向應力受到分化這一現象,卻給工程質量與安全帶來諸多潛在挑戰,值得深入探究。

一、PP管材軸向應力分化的成因探秘

(一)原材料***性差異

PP管材由聚丙烯樹脂加工而成,但不同品牌、批次的聚丙烯原料,其分子量分布、結晶度、添加劑成分等存在細微差別。例如,分子量較高的PP分子鏈更長,纏繞糾纏程度***,在擠出成型為管材后,局部區域的力學響應***性各異,導致軸向應力承載能力出現分化。那些結晶度不均勻的區域,如同材料內部的“薄弱環節”,在承受軸向拉力時,容易率先產生應力集中,與均勻結晶部分形成鮮明對比,致使整體管材軸向應力分布不均。

(二)加工工藝波動

管材生產過程中,溫度、壓力、擠出速度等工藝參數的精準控制至關重要。若擠出機各區間溫度設置不合理,靠近模口處溫度稍高,會使PP物料塑化過度,分子鏈取向改變,管材出模后冷卻收縮不均勻,進而引發軸向應力差異。比如,當某一段管材在成型時冷卻過快,外層迅速固化,內層仍在緩慢冷卻收縮,內外層間產生相互作用力,外層受拉、內層受壓,軸向應力便出現分化,且這種因工藝造成的應力分化會在后續使用中,隨著管材受力情況變化被進一步放***。

(三)外部環境影響

PP管材投入使用后,所處環境復雜多變。溫度起伏是常見影響因素之一,在高溫環境下,PP管材軟化,材料模量降低,原本承受軸向應力的部位可能因熱膨脹系數不同而出現應力松弛差異;低溫時,管材變脆,軸向抗拉伸性能下降,不同部位由于前期成型殘余應力疊加外界低溫收縮應力,使得局部軸向應力遠超設計閾值,加速應力分化。此外,土壤壓力、水流沖擊等外部載荷不規則作用于管材,也會打破軸向應力原有平衡,造成局部應力突增或驟減,分化加劇。

二、軸向應力分化帶來的危害警示

(一)管材破裂風險飆升

軸向應力嚴重分化意味著管材局部承受遠超其強度極限的拉力,如同拔河比賽中一方力量過于懸殊,薄弱處極易被拉斷。在輸水管道中,一旦軸向應力分化導致管材破裂,***量水資源泄漏不僅造成經濟損失,還可能引發地面濕滑、地基沉降等次生災害;對于化工流體輸送管道,管內腐蝕性介質泄露更是生態與安全的雙重災難,威脅周邊環境與人員生命健康。

(二)系統運行穩定性受損

分化的軸向應力會改變管材變形***性,使其在流體壓力波動下難以維持均勻穩定的形變。例如在供熱管網中,熱水循環產生的壓力脈沖與管材自身應力分化耦合,會讓管材反復扭曲、伸縮,加速連接處密封失效,增加泄漏風險同時,還可能導致泵閥等設備振動加劇、工況惡化,整個流體輸送系統陷入紊亂,無法高效穩定運行。

(三)縮短管材使用壽命

長期處于軸向應力分化狀態的PP管材,高應力區域持續承受疲勞載荷,材料內部微觀結構逐漸損傷累積。裂紋從應力集中點萌生,并沿軸向擴展,即便未發生瞬時破裂,也會使管材強度、韌性等性能指標***幅下降,遠低于設計預期使用壽命,頻繁更換管材又增加運維成本與停機時間,影響生產生活正常秩序。

三、應對PP管材軸向應力分化的策略舉措

(一)***化原料選型與管控

管材生產企業應建立嚴格原料檢驗制度,選用分子量分布窄、結晶均勻性***的***質PP樹脂,并確保批次間穩定性。可通過添加成核劑等助劑,精準調控聚丙烯結晶過程,讓管材內部晶體生長更趨一致,從源頭上減少因原料差異引發的軸向應力分化。同時,加強與原料供應商深度合作,實時反饋使用問題,共同研發適配管材高性能要求的專用料。

(二)精調加工工藝參數

借助先進自動化控制系統,對擠出成型各環節工藝參數實施精密監測與動態調節。依據原料***性與管材規格,***化溫度曲線,保證機筒到模口溫度梯度合理,避免局部過熱或過冷;穩定擠出壓力與速度,通過變頻調速裝置確保物料均勻擠出,防止管材壁厚不均、冷卻收縮差異過***。例如采用激光測徑儀實時監控管材外徑,閉環反饋調整擠出量,讓管材幾何尺寸與內在應力分布達到***匹配。

(三)強化安裝規范與防護

施工安裝階段,嚴格按照操作規程進行管材鋪設,確保管道軸線直線度,減少彎曲、扭曲等強制變形引入額外軸向應力。對埋地管道,做***管溝基礎處理,分層回填并夯實,避免局部壓力集中;穿越道路等***殊地段,增設鋼套管或混凝土包封等防護措施,分散外力沖擊。此外,定期對運行中的PP管材進行應力檢測,利用光纖光柵、應變片等智能傳感技術,實時掌握軸向應力分布態勢,提前預警處置,將隱患消滅在萌芽。

PP管材軸向應力受到分化***非孤立問題,它貫穿管材“從生產到使用”全生命周期,牽一發而動全身。唯有深挖成因、明晰危害,全方位落實防控策略,才能保障PP管材在各類工程中穩健“服役”,為流體輸送筑牢安全防線,助力相關產業高質量發展。