PP管材注塑工藝及運輸方法詳解

PP管材注塑工藝及運輸方法詳解

一、PP管材注塑工藝

1. **原材料準備**:

- 選用高質量的聚丙烯(PP)樹脂作為主要原材料,確保材料具有穩定的化學和物理性能。

- 對原材料進行干燥處理,以去除其中的水分,防止在注塑過程中產生氣泡或影響產品性能。

2. **設備選擇與調試**:

- 選用適合PP材料注塑的注塑機,確保設備具有******的溫控系統和穩定的射膠壓力。

- 根據產品要求,安裝合適的模具,并進行調試,確保模具的型腔尺寸、冷卻系統等符合設計要求。

3. **注塑成型過程**:

- 將干燥后的PP樹脂加入注塑機的料斗中。

- 通過加熱和螺桿旋轉,將PP樹脂熔融并混合均勻。

- 在高壓下,將熔融的PP材料注入模具的型腔中。

- 經過保壓、冷卻、固化等階段,形成PP管件的基本形狀。

4. **后處理與檢驗**:

- 從模具中取出成型的PP管件,進行必要的修整和去毛刺處理。

- 對管件進行質量檢驗,包括外觀檢查、尺寸測量、性能測試等,確保產品符合相關標準和使用要求。

5. **工藝參數控制**:

- 在注塑過程中,嚴格控制溫度、壓力、時間等工藝參數,以確保產品的質量和穩定性。

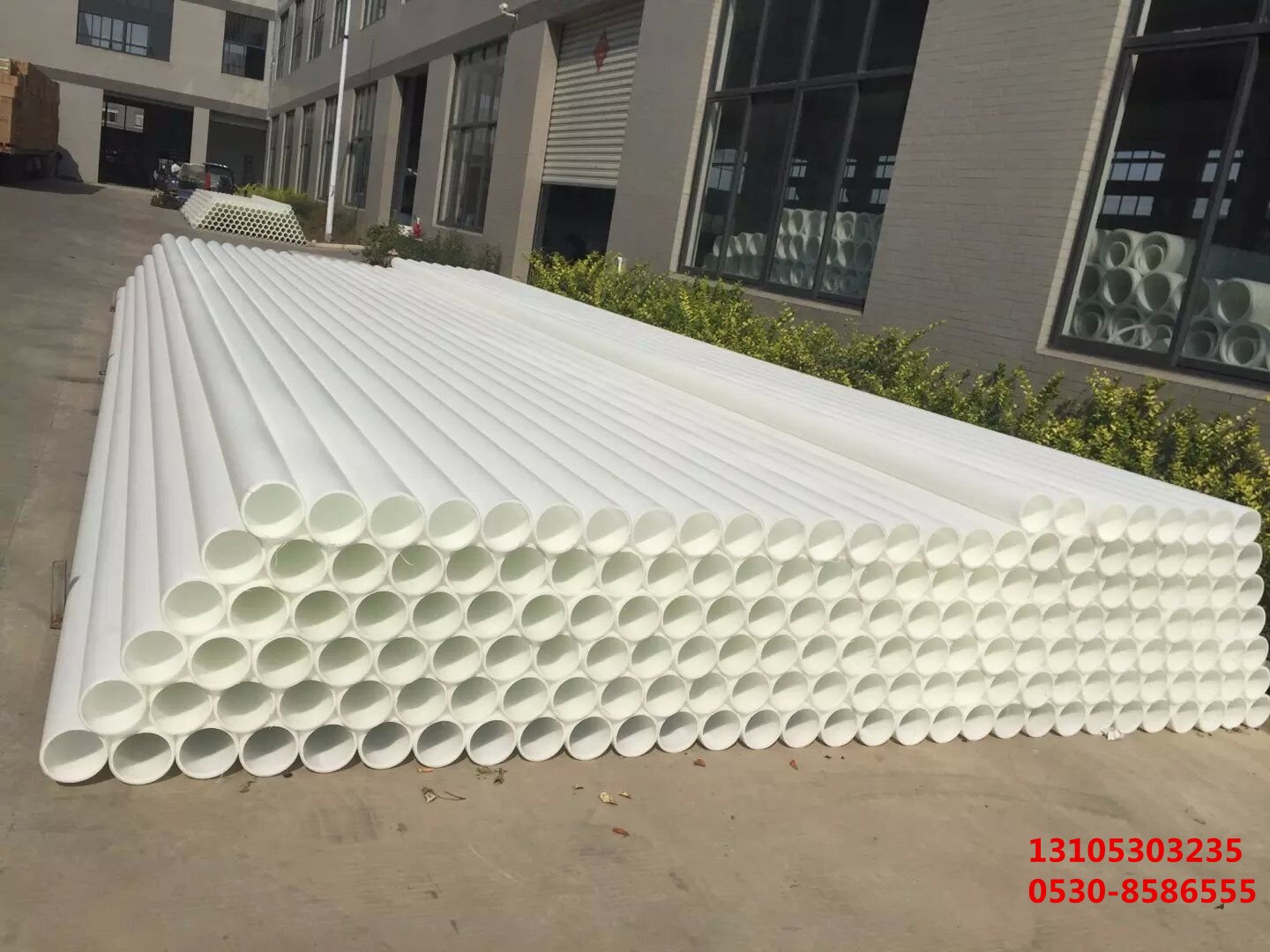

#### 二、PP管材的運輸方法

1. **包裝**:

- 對PP管材進行適當的包裝,以防止在運輸過程中受到撞擊、劃傷或污染。

- 包裝材料應選擇柔軟、耐用且能提供足夠保護的材料,如泡沫塑料、氣泡膜或紙箱等。

2. **裝載與固定**:

- 在裝載PP管材時,應輕拿輕放,避免拋擲或重物壓***。

- 使用繩索、繃帶或支架等固定裝置,確保管材在運輸過程中不會滾動或移動。

3. **運輸工具選擇**:

- 根據PP管材的數量、長度和目的地,選擇合適的運輸工具,如貨車、集裝箱或鐵路運輸等。

- 確保運輸工具干凈、整潔,無尖銳物品或可能損壞管材的凸起物。

4. **運輸環境控制**:

- 在運輸過程中,應避免PP管材長時間暴露在極端溫度下,以免材料性能發生變化。

- 如果可能,選擇具有遮陽和防雨設施的運輸工具,以確保管材在運輸過程中不受陽光直射或雨水浸濕。

5. **卸載與儲存**:

- 在到達目的地后,應小心卸載PP管材,避免摔落或碰撞。

- 將管材存放在干燥、通風、避光的環境中,遠離熱源和化學物質,以防止變形、老化或腐蝕。

通過遵循上述注塑工藝和運輸方法,可以確保PP管材的質量和性能在生產和運輸過程中不受影響,從而滿足用戶的使用需求。