PP管材焊接后檢驗標準形式

PP管材焊接后檢驗標準形式

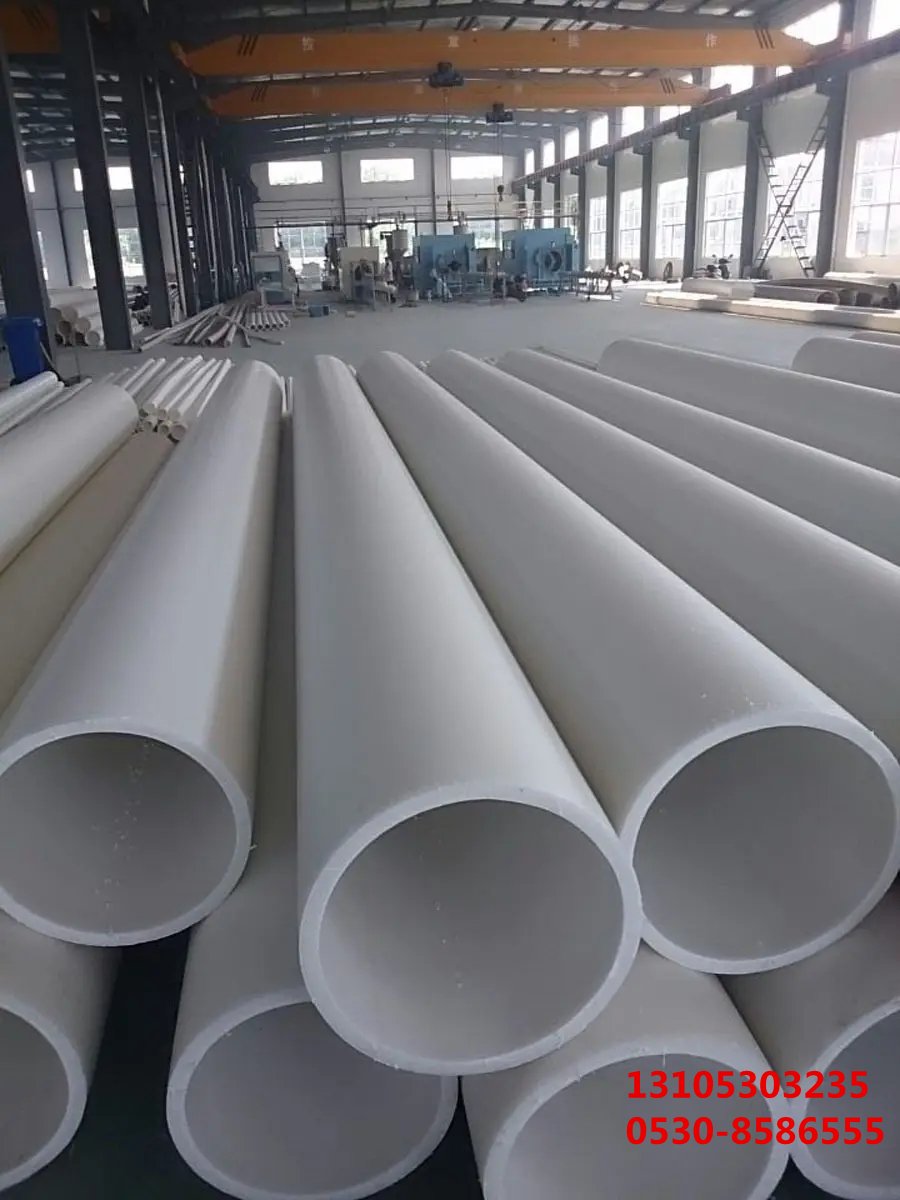

在塑料管道系統中,PP(聚丙烯)管材因其***異的化學穩定性、耐熱性和機械性能而被廣泛應用于化工、環保、建筑等***域。然而,PP管材的連接質量直接關系到整個管道系統的安全運行和使用壽命。因此,對PP管材焊接后的接口進行嚴格的檢驗是確保工程質量的關鍵步驟。

以下是PP管材焊接后檢驗的一些標準形式:

1. 視覺檢查:

- 確保焊縫表面光滑、無裂紋、無燒焦痕跡。

- 觀察焊縫是否均勻,無明顯的變形或縮孔。

- 檢查焊口周圍是否有雜質或未熔合的材料殘留。

2. 尺寸檢查:

- 使用卡尺或量規測量焊縫處的直徑,確保其在允許的公差范圍內。

- 檢查焊口的圓度和直線度,確保管道對接的準確性。

3. 壓力測試:

- 對焊接后的管道進行水壓試驗或氣壓試驗,以檢測焊縫的密封性。

- 按照設計要求或相關標準施加規定壓力,保持一定時間,觀察是否有泄漏現象。

4. 拉伸測試:

- 對焊接部位進行拉伸測試,評估焊縫的強度和韌性。

- 確保焊接接頭能夠承受規定的拉力而不發生斷裂。

5. 彎曲測試:

- 通過彎曲測試來模擬管道在實際使用中可能遇到的應力情況。

- 檢查焊接部位在彎曲過程中是否出現裂紋或斷裂。

6. 熱熔對接接頭的剝離測試:

- 對熱熔對接的PP管材進行剝離測試,以評估焊接面的粘合強度。

- 測量剝離時所需的力,確保其符合標準要求。

7. 長期性能測試:

- 對焊接接頭進行長期的老化測試,模擬環境因素對焊接質量的影響。

- 檢查焊接部位在長期使用后是否出現性能退化。

8. 非破壞性檢測(NDT):

- 使用超聲波、X射線或電磁檢測等非破壞性檢測方法,對焊接內部進行檢測。

- 評估焊接內部的缺陷,如氣孔、夾雜、未熔合等。

9. 記錄和報告:

- 記錄所有檢驗結果,包括測試數據、觀察到的問題以及采取的措施。

- 編制詳細的檢驗報告,為后續的質量追溯和維護提供依據。

總結:

PP管材焊接后的檢驗是一個多步驟、多方法的綜合過程,旨在確保焊接接頭的質量滿足工程要求。通過上述檢驗標準形式的嚴格執行,可以有效地保障PP管材焊接的可靠性,延長管道系統的使用壽命,并防止潛在的安全風險。